اتوماسیون صنعتی

نمونه پروژه های اجرا شده توسط تیم آژمان

اتوماسیون صنعتی یا روباتیزه کردن (Industrial Automation) به معنی استفاده از ابزارهای کنترلی (مثلاً کامپیوتر) به جای انسان به منظور هدایت و کنترل ماشین آلات صنعتی و پروسههای تولید است. اتوماسیون به بهرهگیری از سامانههای کنترل (مثل کنترل عددی، کنترل منطقی قابل برنامه ریزی، و دیگر سیستمهای کنترل صنعتی)، مکانیکی و الکترونیکی به کمک رایانه ها برای پایش (کنترل) خط تولید گفته میشود، که در آن هدف، کاهش نیاز به دخالت انسان است.

اتوماسیون از لحاظ لغوی به معنای “کنترل و هدایت دستگاهی بطور خودکار” میباشد. در صنعت امروزی هدف کنترل رسیدن به معنای کامل لغت اتوماسیون است ولی به دلایل متفاوت این هدف امکان پذیر نیست و دربیشتر مواقع یک سیستم نیمه خودکار داریم که بخشی از کنترل توسط اپراتور و بخشی از آن توسط سیستم کنترل تعبیه شده انجام میگیرد.

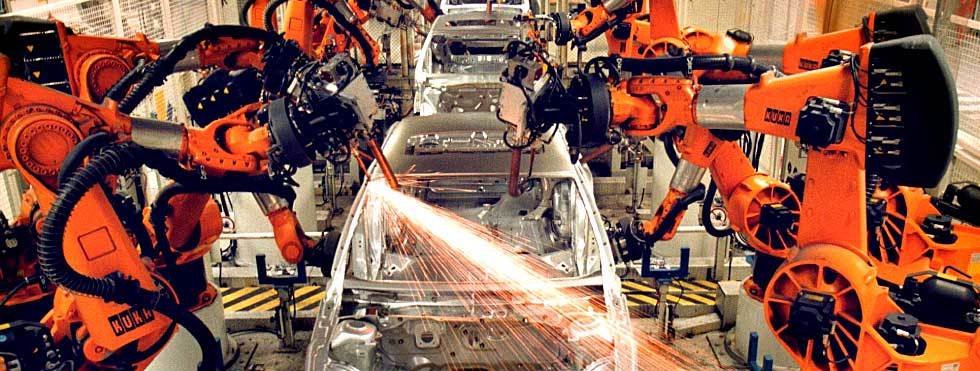

یکی از مهمترین ارکان تولید صنعتی، اتوماسیون است که تا قبل از پیدایش آن، از دستگاههای مختلفی برای کنترل خطوط تولید استفاده می کردند که هر یک به شکل مجزا عمل می کردند و در آنها محدودیت ها و مشکلات زیادی نیز وجود داشت. هدف از اتوماسیون سازی و استفاده از روبات، افزایش کارایی تجهیزات صنعتی و تولیدی است. هماهنگی و تناسب میان دستگاهها و روباتها و ایجاد شبکه در یک نظام تولید، نتیجه استفاده از تکنولوژی اتوماسیون می باشد.

سیستم صنعتی اتوماسیون مسئولیتی بیش از کنترل فرایند تولید را بر عهده دارد که توسط کارشناسان مربوطه تنظیم شده و عبارت است از:

- تبادل اطلاعات بین قسمت های مختلف تولید

- برقرار کردن استراتژی های کنترلی در کارخانه

- ایجاد یک واسطه بین کاربر و مجموعه تحت کنترل

فرایندهای تولید سیستم های اتوماسیون

سیستم صنعتی اتوماسیون دارای دو فرایند تولید می باشد که عبارت است از

- فرایندهای پیوسته (واگرا) از قبیل پالایش، پتروشیمی، شیمیائی، غذائی و ...

- فرایندهای گسسته (همگرا) از قبیل خودرو، الكترونیك، لوازم خانگی و ...

فرایند تولید متناسب با نوع محصول مورد نظر به سه بخش تولید، بسته بندی و توزیع تقسیم می شود که مهمترین بخش فرایند ساخت همان تولید است. روباتهای جابه جا کننده و برش دهنده از سنجش کیفیت مواد اولیه، انجام عملیات ابتدائی ساخت روی آنها تا فراوری محصول نهائی و آزمایش های پایانی کنترل محصول، پای ثابت این بخش در اکثر خطوط تولید می باشند. اما از آنجا که تمام فراورده ها و محصولات در پایان فرایند تولید نیاز به بسته بندی دارند و عواملی از قبیل سادگی حمل، مدت مصرف، مسائل بهداشتی، و.... در کیفیت محصول و توزیع فروش آن تأثیر گذارند، نیازمند نظارت نیروی انسانی است. زمان قرار گرفتن محصولات در خودروهای باربری تا عرضه محصول در فروشگاهها بخش توزیع انجام می شود. در این مرحله نیز استفاده از روباتهای ویژه بارگیری و خطوط حمل و نقل هوشمند، یکی از مهمترین دستاوردهای اتوماسیون در بخش توزیع است.

سیستم صنعتی اتوماسیون حتی در سطوح مدیریتی تولید نیز نقش مهمی را ایفا می کند. این کار به وسیله واسط های ماشین انسان (HMI) صورت می گیرد زیرا علاوه بر کنترل سیستم، جمع آوری، هماهنگ سازی اطلاعات و نمایش آن در سطوح مختلف مدیریتی راحت تر انجام می شود. کنترل سیستم به کمک HMI از راه دور به سادگی امکانپذیر است.

اجزاء کنترل در یک سیستم اتوماسیون صنعتی

اتوماسیون (خودکاری) از سه قسمت اساسی تشکیل شده است که عبارتند از:

- اندازهگیرها

- کنترل کننده

- محرکها که در ادامه هرکدام از این سه قسمت توضیح داده میشود.

1- اندازهگیرها: اندازهگیرها در واقع چشم سیستمهای کنترل محسوب میشوند و با کمی سازی مقادیر فرایندی کنترل کننده را از وضعیت موجود در فرایند آگاه ساخته و در نتیجه کنترل کننده فرمان مورد نیاز را به محرک جهت کنترل فرایند و رسیدن به نقطه تنظیم مورد نظر ارسال مینماید. هر دستگاه اندازهگیری شامل سه جزء اساسی سنسور، ترانسدیوسر و ترانسمیتر میباشد.

- سنسور (Sensor) سنسور قطعهای است که به پارامترهای فیزیکی نظیر حرکت، حرارت، نور، فشار، الکتریسیته، مغناطیس و دیگر حالات انرژی حساس است و در هنگام تحریک آنها از خود عکس العمل نشان میدهد و برای این عکس العمل نیاز به انرژی خارجی ندارد.

- ترانسدیوسر (Transducer) ترانسدیوسر قطعهای است که وظیفه تبدیل حالات انرژی به یکدیگر را برعهده دارد، سنسور پارامتر مورد اندازهگیری را به ترانسدیوسر تحویل میدهد، سپس ترانسدیوسر آن را به یک سیگنال قابل درک برای کنترلر تبدیل میکند لذا برای انجام این تبدیل نیاز به یک منبع انرژی خارجی دارد.

- ترانسمیتر (Transmitter) ترانسمیتر وسیلهای است که یک سیگنال خروجی ترانسدیوسر را به سیگنال استاندارد قابل انتقال تبدیل مینماید. از معروفترین استانداردهای ترانسمیترها میتوان به استاندارد ۴ تا ۲۰ میلی آمپر و ۰ تا ۱۰ ولت اشاره نمود.

۲- کنترل کننده: قسمت دوم ابزاردقیق بخش کنترل میباشد. کنترل عبارتست از سوق و نگهداری یک یا چند فرایند به وضعیت یا وضعیتهای مطلوب یا مورد نظر. این مفهوم در برگیرنده کنترل کمی، کیفی، حفظ ایمنی و محیط زیست میباشد که اهداف اساسی کنترل میباشند.

۳- محرکها: محرکها ادواتی هستند که سیگنال خروجی را از قسمت کنترل کننده گرفته و متناسب با این سیگنالها عمل میکنند. از عمده ادوات خروجی میتوان به شیرهای کنترل و الکتروموتورها اشاره کرد. این ادوات با عملکرد خود باعث کنترل پارامترهای اندازهگیری شده در مقدار مطلوب و مورد نظر میشوند.

کاربرد اتوماسیون

امروزه كاربرد اتوماسيون صنعتي و ابزار دقيق در صنايع و پروسه هاي مختلف صنعتي به وفور به چشم مي خورد. كنترل پروسه و سيستمهاي اندازه گيري پيچيده اي كه در صنايعي همچون نفت ، گاز ، پتروشيمي ، صنايع شيميايي ، صنايع غذايي ، صنايع خودرو سازي و غيره بكار مي آيد نيازمند ابزارالات بسيار دقيق و حساس مي باشند. پيشرفتهاي تكنيكي اخير در كنترل فرايند و اندازه گيري پارامترهاي مختلف صنعتي از قبيل فشار ، دما ، جريان و غيره باعث افزايش كيفيت محصولات و كاهش هزينه هاي توليد گرديده است .

به طور كلي برخي از مزاياي اتوماسيون صنعتي از اين قبيل اند:

- تكرارپذيري فعاليتها و فرايندها

- افزايش كيفيت محصولات توليدي

- افزايش سرعت توليد (كميت توليد)

- كنترل كيفيت دقيقتر و سريعتر

- كاهش پسماندهاي توليد (ضايعات)

- برهمكنش بهتر با سيستمهاي بازرگاني

- افزايش بهره وري واحدهاي صنعتي

- بالا بردن ضريب ايمني براي نيروي انساني و كاستن از فشارهاي روحي و جسمي

مانيتورينگ

يكي ديگر از مباحث مهم و مرتبط با اتوماسيون صنعتي ، مانيتورينگ مي باشد . امروزه مانيتورينگ يكي از نيازهاي اساسي بسياري از صنايع به خصوص صنايع بزرگ مي باشد. بسياري از صنايع بزرگ مانند صنايع پتروشيمي ، صنايع توليد انرژي ، صنايع شيميايي و ... بدون استفاده از سيستم مونيتورينگ مناسب قادر به ادامه كار خود نيستند . مونيتورينگ عبارت است از جمع آوري اطلاعات مورد نظر از بخشهاي مختلف يك واحد صنعتي و نمايش آنها با فرمت مورد نظر براي رسيدن به اهداف ذيل :

- نمايش وضعيت لحظه اي هر يك از ماشين آلات و دستگاهها

- نمايش و ثبت پارمترهاي مهم و حياتي يك سيستم

- نمايش و ثبت آلارمهاي مختلف در زمانهاي بروز خطا در سيستم

- نمايش محل خرابي و زمان وقوع ايراد در هر يك از اجزاي سيستم

- نمايش پروسه هاي توليد با استفاده از ابزارهاي گرافيكي مناسب

- تغيير و اصلاح Set Point ها حين اجراي پروسه توليد

- امكان تغيير برخي از فرايندهاي كنترلي از طريق برنامه مونيتورينگ

- ثبت اطلاعات و پارمترهاي مورد نظر مديران از قبيل زمانهاي كاركرد، ميزان توليد ، ميزان مواد اوليه مصرفي ، ميزان انرژي مصرفي و ...